- Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

- Episode.7 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.4」

- Episode.6 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.3」

- Episode. 5: The DNA of “XX,” Interwoven with a Spirit of Adventure and Science – Vol. 2

- Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

- Episode.4 Starting “XX” Reproducing Project. Vol.1

- Episode.4 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.1」

- Episode. 3 Vintage Wool Blanket Making Revives in Modern Times Vol. 3

- Episode.3 「現代に蘇るヴィンテージウール Vol.3」

- Episode.2 Vintage Wool Blanket Making Revives in Modern Times Vol. 2

- Episode.2 「現代に蘇るヴィンテージウール Vol.2」

- Episode.1 Vintage Wool Blanket Making Revives in Modern Times Vol. 1

- Episode.1 「現代に蘇るヴィンテージウール Vol.1」

Episode.3 「現代に蘇るヴィンテージウール Vol.3」

「時代が生んだ偶然の産物」をAMERICAN VINTAGEとするならば、JELADOの目指すプロダクトは「偶然を必然として成立させる執念」といえる。地球上に残された天然記念物ともいうべきAMERICAN VINTAGEに敬意があるからこそ、過去の偶然にすらも必然を見出し「安直な模倣」ではなく「現代の製品」としての質をただひたすらに追いかけるのだ。

だから、JELADOがつくりだすモノにはAMERICAN VINTAGEには存在しえない仕様が時に存在する。この企画で紹介しているブランケットの、愚直なまでに精度の高い「柄合わせ」はそのいい例だ。物理的な難易度がいかに高くともそれをカタチにすることに意味を見出し、あくまでも「今」をいきるエンドユーザーに向けて「現代の」プロダクトとしてのクオリティの高さを感じてもらいたい。そんなかれらの想いが本企画をみていただければ伝わるはずだ。

さて、第3回目となる今回お送りするのは前回の取材で「STEP.8プレス」工程を経た生地が、裁断・縫製されプロダクトとして完成する様である。訪れた先は、国際的にゆるぎない評価を得る数々のブランドの裁断と縫製を手掛ける株式会社アルファ。世界三大毛織物産地である尾州にて、日本を代表するプロフェッショナルによって紡がれるプライドのリレー最終章をお届けしよう。

STEP.9「型紙合わせ」

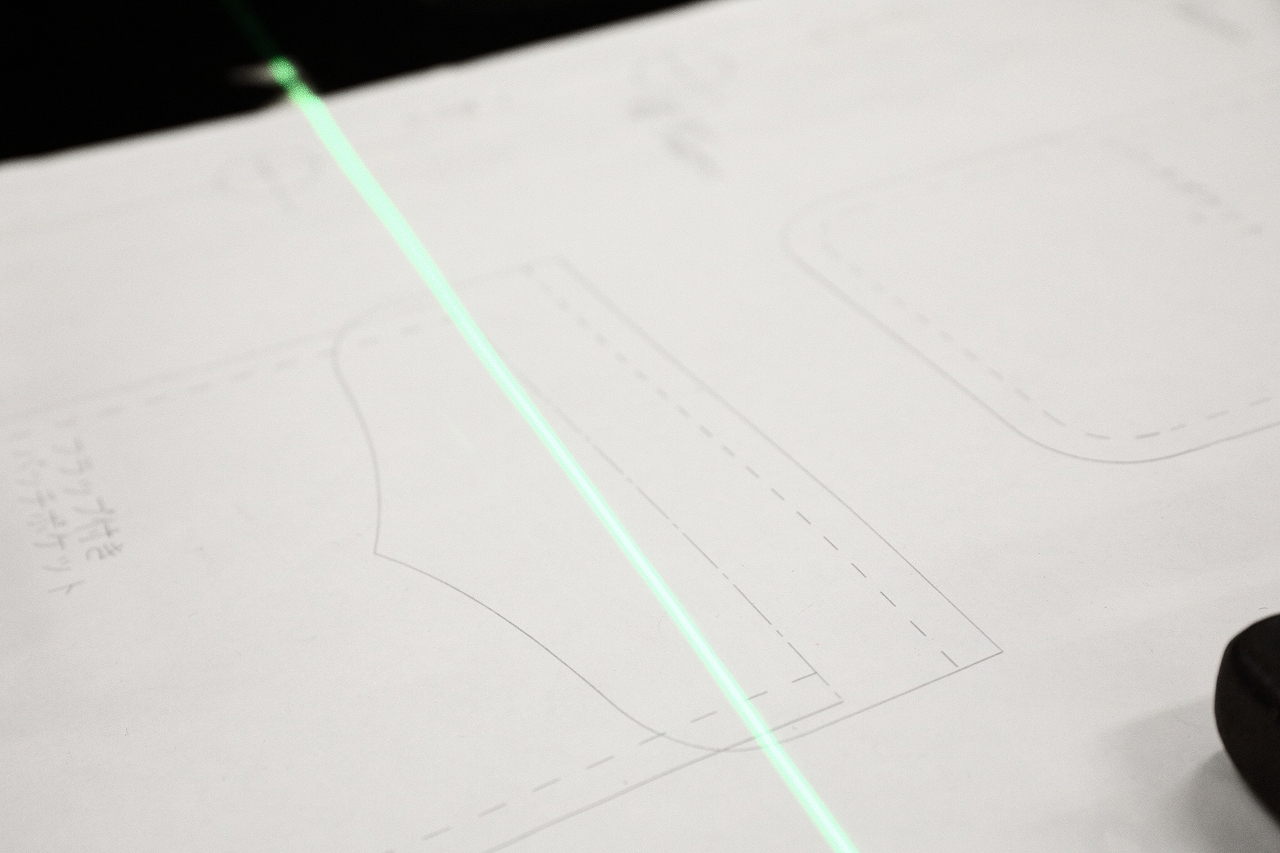

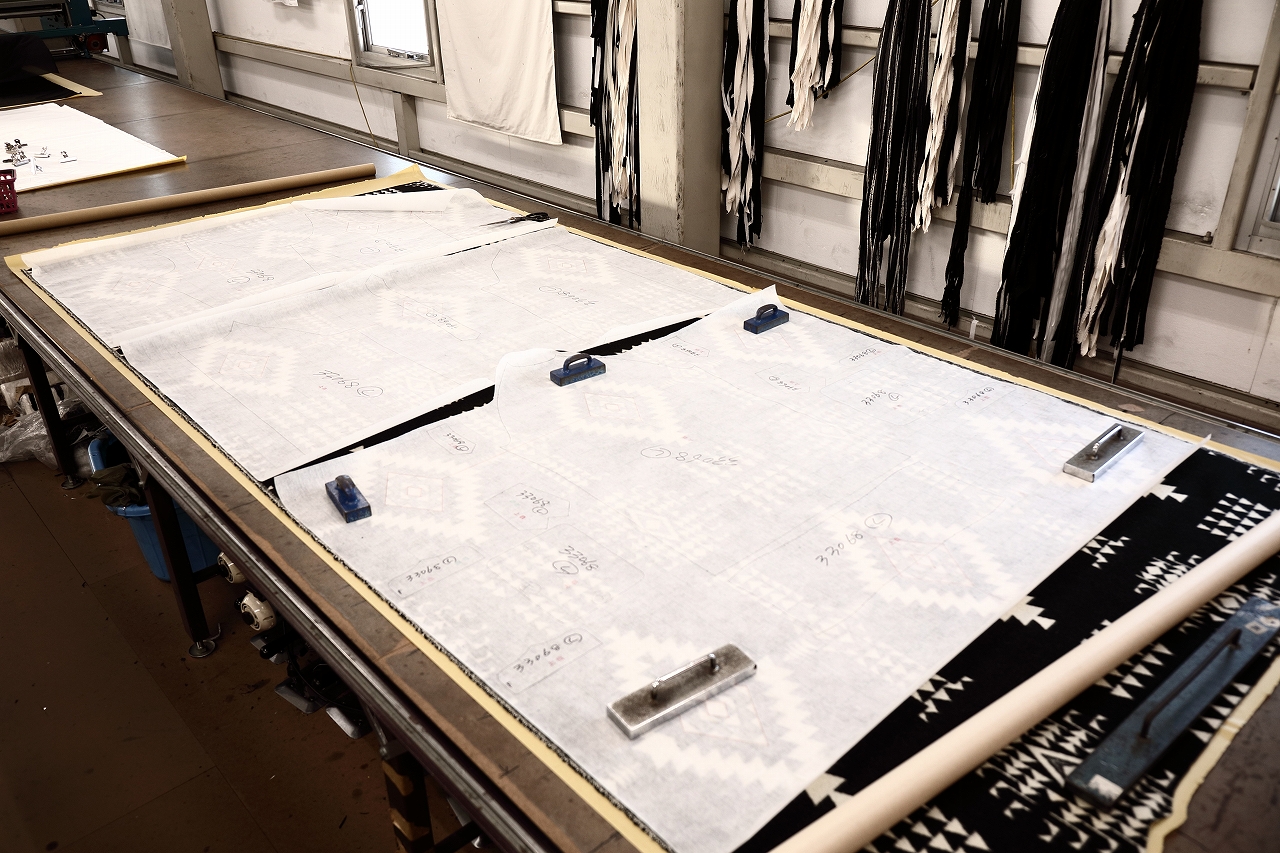

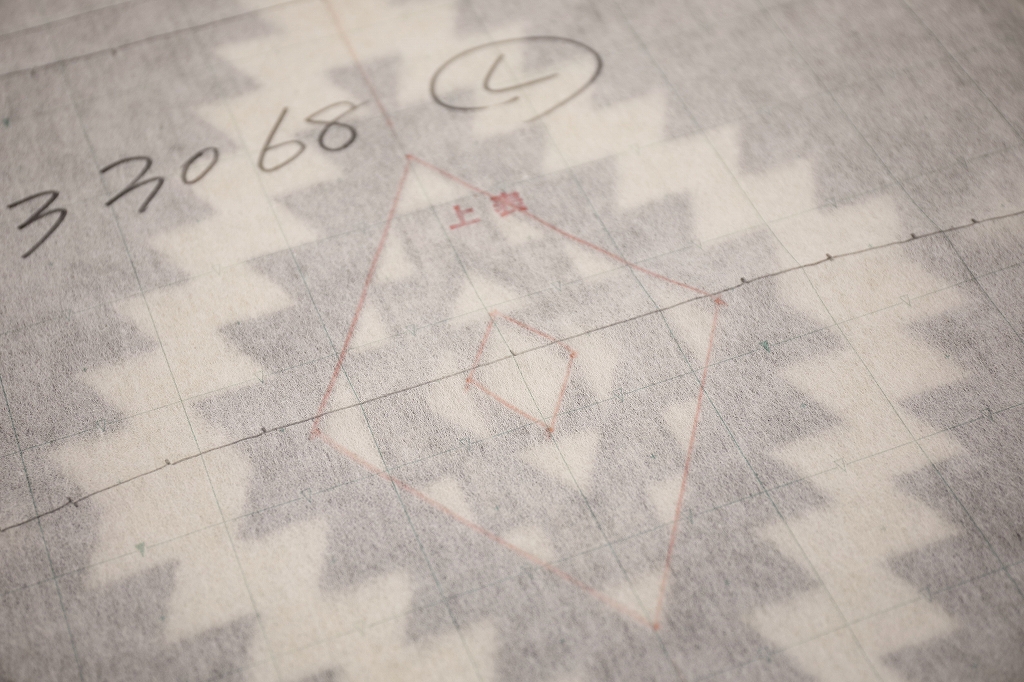

整理加工が施された生地が裁断・縫製を担う株式会社アルファに届いてまずおこなわれるのが、ひとつのプロダクトを構成するパーツをどう生地から切り取っていくのかを検証する工程だ。生地の上に型紙を配置していく作業は、一見すると簡単そうに見えるものの、製品として仕上がった際にしっかりと柄合わせが成立するように型紙を置いていかねばならないので非常に難易度が高い。3次元の複雑な縫製イメージと2次元の裁断イメージを同時に頭の中で描きながら、柄合わせを考慮したパーツ取りを考えていくとなれば、想像しただけでも気が遠くなる。

「貴重な生地を無駄なく使い切ることも重要なんです」

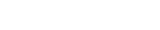

「基本的には大きなパーツの型紙から先に置いていき、その柄配置に合うように小さなパーツを配置していくわけなのですが、柄のデザインピッチが大きなこのような生地の場合はうまく型紙を置いていかないと膨大な生地のロスが生まれてしまうので、そこが難しいポイントですかね」と職人米倉氏は語る。また、少しのズレが後工程に及ぼすリスクが大きいので、常にレーザーを照射してズレがないようにしていくものの、生地のヨレも考慮しながら作業するのは至難の業なのだとか。

STEP.10「裁断準備」

大枠の型紙の配置が決定したら、次はいよいよ裁断工程に入っていく。型紙を転写したペーパーを生地の上に重ねていくにあたり、ここでも職人を困らせる大きな障壁が待ち受ける。1反ごとのヨレの具合はもちろんのこと、1反の中でも場所によって織のテンションが違うケースがあるので、毎度ペーパーの位置を調整しなければならないのだ。

この事実はすなわち、たとえば2回カットをおこなった場合、1回目と2回目でごくわずかながら柄のカット位置に誤差が生じるので、1回目でカットされたパーツと2回目でカットされたパーツを縫製時に混ぜてしまうと、完成時点で柄合わせが微妙に成立しないことを意味する。つまり、1回でカットするパーツすべてに合番を振り、縫製の際もそのセットでのみ縫製をしなければいけないという手間が発生するのだ。

さらに、柄合わせの必要がない薄手の生地の場合は、数十、数百単位で生地を重ねて一気に裁断ができるのに対して、厚手で柄のデザインピッチが大きく、さらにヨレ具合の誤差が部位や気候によって変動しやすい紡毛生地は、裁断時の重ねが限りなく少なくなるので非常に効率が悪い。そのため裁断前には、ズレの調整をしやすくするために生地は3分割に分けられる。

「『面倒くさい』不思議とそう思ったことはないんです」

「よく周りの方に、今回のような手間のかかる製品を何度も何度も同じように作っていくのは大変ですね、って言われるんです。ただ、実は私たちはこういった工程を繰り返し作業だとは思っていないんですよね。なぜならば私たちにとって、一見同じ作業に見えるようなことも、生地のコンディションなどの条件がひとつでも異なっていれば全く違う作業であり、ある種の刺激になっているから。自分なりの仕事の誇りがきっとそのような気持ちにさせているんだと思います」そう米倉氏は語った。

STEP.11「裁断」

生地の厚さと、柄を意識した繊細な作業が必要となることから裁断工程で使用する裁断機は、フリーハンドでカットするタイプの一択。ひと筆書きで描かれるカットラインはまさに神業で、絶妙な曲線や細かく入り組んだ箇所もまるで機械が裁断しているかのように鮮やかだ。作業は手際よく進められるものの、一部をカットするたびに生地のズレを確認し、調整をしなければいけないことから、一日にカットできる最大量はジャケット数着と自ずと限られる。

どんなに効率よく裁断を行ったとしても、プロダクトが完成した際の柄合わせを優先すると絶対に発生するのが生地の端切れ。下の写真のようなレベル感の端切れの多さを見ていただければ、こだわりを貫くことの難しさが伝わるはずだ。

STEP.12「縫製」

裁断が完了し、いよいよ縫製工程へ。この作業においても職人の苦労を積もらせるのは生地の厚みと柄合わせ。縫製に関しては、針や糸の耐久性を考慮してミシンを走らせるスピードが出せないことは当然のことながら、生地の裏と表にかかるテンションが変わってくるので3次元のズレを少しずつ補正しながら、時に金槌で生地をたたきながら作業を進めなければいけないのだという。

柄合わせに関しては、特にポケットなどの生地が複数枚重なる箇所が一番難しいとのこと。柄のみを優先してミシンを走らせていくと、仕様書とは微妙に違う位置にポケットが付くことになりかねないし、逆に仕様書のみを見て作業を進めていくと、生地に少しずつあるヨレが起因してどうしても柄合わせがうまくいかなかったりする。しかしながら、実際に納品されるプロダクトにこのどちらもが気にならないのは、定量では説明できない職人の肌感覚による微調整が効いているから。

「仕様書はあくまでも目安。企画者の意図が私たちの設計図です」

「たとえば、生地の厚みを考慮した最適な縫い代を確保するために型紙よりもほんの数ミリ大きめに裁断したり、仕様書には裾をルイス始末で処理してくれと書いてあっても奥まつり始末で処理にしたりと、私たちの仕事は意外と仕様書とは違う作業をしていることって多いんです。」と米倉さん。

「語弊を恐れずにいうなればプロダクトを企画する人はあくまでも企画のプロであり、裁断や縫製のプロではない。私たちはかれらの『企画のプロフェッショナリズム』に全力で『裁断・縫製のプロ』として応えることが筋だと思っているんです。だからこそ、仕様書の意図を汲み取った上でそれがベストな指示ではないと思うときはしっかりとそれを伝えなければならない。プロとプロがする仕事ってそういうことだと思うんです」

STEP.13「検品」

縫製が完了したプロダクトは糸くずや針が残っていないかのチェックを経て納品に至る。紡績から検品まで、最後の最後まで、一着ずつ丁寧にヒトの手によって生産される製品たち。もし、これらの製品を手に取る機会があれば、今回の一連の取材を通してご紹介した生産背景にぜひ思いを馳せていただきたい。

さいごに……

ひとつの大きな科学技術がモノを作るのではなく、ヒトによる小さな卓越した技術がモノづくりを支えているという現実。たしかに機械が人間に替わり作業をしたほうが効率・精度の観点から良いというケースも世界には数多く存在する。しかしながら、定量ではかることのできないファッションはじめ「カルチャー」という領域においては、機械がヒトの技術を超える未来がくることは考えにくい。なぜならば、この領域においてはヒトを超える機械を開発する莫大な人的・金銭的・時間的コストと、その間にヒトが生産・伝承できる技術の可能性を天秤にかけた際のジャッジは明白だからだ。

とはいえ、尾州では今回の企画で紹介したような技術力を持ったファクトリーが減少傾向にあるという。悲しい現実である。いつか近い未来にここで紹介しているようなプロダクトが欲しいと思っても手に入らない時代がくるかもしれない、AMERICAN VINTAGEのように……。

まずはこの事実を知ること。それが「カルチャー」に触れるヒトたちにとって大切なことなのでは。そう感じた取材であった。

<文/コボ田形 写真/澤田聖司>